Плазмотермическая переработка бытовых отходов в России

В крайние годы в мировой практике обращения с ТБО наметилась уравновешенная тенденция перехода от сжигательных технологий, не обеспечивающих надежной экологической сохранности для обитателя, к технологиям высокотемпературной плазмотермической переработки отклонений, гарантирующей существенное сокращение выбросов в атмосферу диоксинов и фуранов (более ядовитых товаров переработки отклонений) до экологически и санитарно-гигиенически безопасных степеней, а также радикальное заключение темы избавления от золошлаковых отклонений, образующихся при обычных методах сжигания ТБО.

В крайние годы в мировой практике обращения с ТБО наметилась уравновешенная тенденция перехода от сжигательных технологий, не обеспечивающих надежной экологической сохранности для обитателя, к технологиям высокотемпературной плазмотермической переработки отклонений, гарантирующей существенное сокращение выбросов в атмосферу диоксинов и фуранов (более ядовитых товаров переработки отклонений) до экологически и санитарно-гигиенически безопасных степеней, а также радикальное заключение темы избавления от золошлаковых отклонений, образующихся при обычных методах сжигания ТБО. В крайние годы в мировой практике обращения с ТБО наметилась уравновешенная тенденция перехода от сжигательных технологий, не обеспечивающих надежной экологической сохранности для народонаселенья, к технологиям высокотемпературной плазмотермической переработки отклонений, гарантирующей существенное сокращение выбросов в атмосферу диоксинов и фуранов (более ядовитых товаров переработки отклонений) до экологически и санитарно-гигиенически безопасных степеней, а также радикальное вывод трудности избавления от золошлаковых отклонений, образующихся при обычных методах сжигания ТБО.

В крайние годы в мировой практике обращения с ТБО наметилась уравновешенная тенденция перехода от сжигательных технологий, не обеспечивающих надежной экологической сохранности для народонаселенья, к технологиям высокотемпературной плазмотермической переработки отклонений, гарантирующей существенное сокращение выбросов в атмосферу диоксинов и фуранов (более ядовитых товаров переработки отклонений) до экологически и санитарно-гигиенически безопасных степеней, а также радикальное вывод трудности избавления от золошлаковых отклонений, образующихся при обычных методах сжигания ТБО.

Знамениты схемы плазменных мусороперерабатывающих конструкций и тех. комплексов, в тот или другой горючий газ (так-называемый сингаз либо пирогаз), генерируемый в итоге термической деструкции отклонений (пиролиза и газификации органических компонентов перерабатываемой массы отклонений), или подвергается сжиганию с следующим внедрением высокотемпературных товаров сгорания для получения пара в котлах-утилизаторах (бойлерах) и привода паротурбинных энергогенерирующих агрегатов, или (затем подготовительной газоочистки) применяется в качестве горючего для дизельных либо газотурбинных электрогенераторов. Технико-финансовая оценка указанных схем указывает, что их окупаемость (с учетом потребных капитальных и эксплуатационных издержек) предпочтительно зависит от работающих тарифов на переработку ТБО.

В сложившейся мировой практике степень тарифов на переработку тонны бытовых (городских) отклонений сочиняет в среднем 135 евро для компаний производительностью выше сто тыс. т/год, 180 евро — для компаний производительностью от 50 до 75 тыс. т/год и 230 евро — для компаний производительностью наименее 50 тыс. т/год. Экие тарифы обеспечивают творенье компаний плазмотермической переработки ТБО с периодом окупаемости 5-7 лет, что в большинстве случаев приходит применимым для возможных западных инвесторов.

В то же пора в Рф творенье мусороперерабатывающих компаний пока не стало инвестиционно симпатичным, так как в массу линии событий региональные и городские власти, невзирая на явную экологическую актуальность, не в состоянии обеспечить финансирование переработки отклонений по тарифам, тот или другой сделали бы функционирование этих компаний рентабельным. Так, к примеру, тариф за переработку тонны ТБО на столичном мусороперерабатывающем заводе производительностью 250 тыс. т/год сочиняет 1 640 руб. (45 евро).

Вывод задачки творения экономически рентабельных заводов плазмо-термической переработки ТБО может быть при применении новейших тех. схем действенной переработки отклонений с одновременной выработкой электроэнергии и тепла на базе употребления идущих в ногу со временем сочетанных энергоагрегатов и получением коммерчески ценных вторичных товаров переработки.

ТЕПЛО И ЭЛЕКТРОЭНЕРГИЯ

В предлагаемых для Рф и вторых государств схемах (тех. комплексов) предусматривается этакий вариант, как совмещенное применение (отделанной теснее на пилотных конструкциях) технологии плазмотермической переработки ТБО с промышленными энергоблоками парогазовых конструкций сочетанного цикла, к примеру газотурбинных конструкций (ГТУ), издаваемых ОАО Авиадвигатель. В сочетанной газотурбинной энергогенерирующей агрегату, совмещающей плазмохимическую переработку ТБО с конверсией полихлорвиниловых отклонений в высококалорийное жидкое горючее, для обеспечения занятия ГТУ мощностью 25 МВт (либо агрегата из 2-ух ГТУ по 25 МВт любая) применяется естественный газ с учетом его доступности на внутреннем базаре Рф.

Две ГТУ суммарной мощностью до 50 МВт дозволяют при сооружении энергоперерабатывающего комплекса обеспечить прыткое упреждающее начало коммерческих поставок электроэнергии (и, следовательно, понижение вероятной кредитной перегрузки на инвестированный капитал за счет возврата кредитных средств), так как поставляемые промышленные энергоблоки можнож живо ввести в использование самостоятельно от сопрягаемой мусороперерабатывающей числа технологического комплекса.

Настоящий технологический комплекс функционирует должно образом. Горючий (пиролизный) газ, генерируемый в итоге переработки отклонений в плазмотермических реакторах, подвергается сжиганию в реакторах-дожигателях, а приобретаемые в итоге этого продукты сгорания, обладая на выходе температуру около1100-1200 С, подаются в котлы-утилизаторы (бойлеры), в тот или другой вырабатывается пар с высочайшими параметрами.

Котел-утилизатор обладает двухсекционную (двухконтурную) установку. В главном очертании, куда подаются обработавшие горячие газы из газовых турбин (при температуре на выходе около 500 С), происходит получение пара, тот или иной потом подается во 2-ой линия бойлера, где исполняется его перегрев. Подготовленный эким образом неотзывчивый пар подается на паровую турбину для выработки электроэнергии. Сбросной поток обработавшего газа из основного очертания, а также отделавший пар из паровой турбины могут употребляться в целях коммерческого теплоснабжения.

Промышленный энергоблок (к примеру, ГТЭ-25 ПЭР производства ОАО Авиадвигатель) в составе 2-ух газовых и одной паровой турбины с промежным перегревом пара обеспечивает выработку 65-67 МВт электроэнергии (в том числе 20 МВт -с паротурбинного электрогенератора) с суммарным КПД (на клеммах) около 51-52 % [1].

Так как котлы-утилизаторы, в тот или другой за счет энергии товаров сгорания пирогаза обеспечивается получение доп числа пара (сверх приобретаемого за счет отделавших газов от газовых турбин), в составе энергоблока быть может применена или наиболее массивная паровая турбина (на 25-26 МВт), или 2-ая паровая турбина (на 5-6 МВт) в добавление к штатной турбине промышленной парогазовой агрегата.

Эким образом, употребляя четыре плазмотермических реактора суммарной производительностью 8-10 т отклонений в час с паротурбинным энергоблоком на 5-6 МВт в композиции с промышленной парогазовой агрегатом, состоящей из 2-ух ГТУ и одной ПТУ (паротурбинной агрегата), на сочетанном энергоперера-батывающем технологическом комплексе может быть раз в год утилизировать около 50 тыс. т ТБО с выработкой наиболее 450 тыс. МВт-ч электроэнергии для поставки показным потребителям.

Не считая того, за счет отступающих газов ГТУ на выходе из главных линий котлов-утилизаторов может быть получение наиболее сто тыс. Гкал/год тепловой энергии при температуре носителя тепла около 90-95 С в добавление к 1 четыресто-1 500 тыс. Гкал/год с обработавшим паром ПТУ при температуре 170-180 С.

Второй вариант технологической схемы энергоперерабатываю-щей агрегата подразумевает обеспечение занятия сочетанного парогазового энергоблока предпочтительно за счет приобретаемого от переработки отклонений горючего пи-рогаза с подмешиванием к нему (по мере необходимости) 10-15 % естественного газа. Этакая конструкция функционирует должно образом. Горючий (пиролизный) газ, генерируемый в итоге переработки отклонений в плазмотермических реакторах, обладая на выходе температуру 200-250 С, подвергается подготовительной чистке от пыли и брутальных хлористых и сернистых компонентов, и затем компримирования до давления 1215 атм подается конкретно в камеры сгорания газовых турбин.

Отделавший газ из газовой турбины, обладая температуру около четыресто С, поступает в котел-утилизатор (бойлер), где применяется для приготовления пара с температурой около 300 С, тот или иной потом под давлением 4-5 атм подается на паровую турбину. Сбросной поток обработавшего газа, а также отделавший пар из паровой турбины могут водиться применены для теплоснабжения. В качестве сочетанного энергоблока может быть применение промышленной ГТУ-ТЭЦ Янус (Пермского завода) с 2-мя турбинами ГТУ-4П по 4 МВт и одной паровой турбиной мощностью 3 МВт.

Эким образом, с поддержкой 4 плазмотермических реакторов суммарной производительностью 8-10 т отклонений в час с паротурбинным энергоблоком на 3 МВт в композиции с промышленной газотурбинной агрегатом из 2-ух ГТУ мощностью по 4 МВт, на энергоперерабатывающем комплексе может быть обеспечить ежегодную утилизацию около 50 тыс. т ТБО с выработкой 80-85 тыс. МВт-ч электроэнергии для поставки показным потребителям. Не считая того, за счет отступающих газов газовых турбин и обработавшего горячего пара ПТУ можнож заработать наиболее 150 тыс. Гкал/год тепловой энергии при температуре носителя тепла более 120-130 С. Суммарный КПД этакий энергогенерирующей агрегата может сочинять более 32 %.

Принесенная технологическая схема энергоперерабатывающего комплекса подразумевает необходимость употребления специальной камеры сжигания для газовой турбины, способной обеспечить ее трудоспособность на низкокалорийном топливном газе, каковым приходит зарабатываемый из отклонений пирогаз. Этакая камера сгорания разработана, испытана и патентована в РФ [2]. При всем этом должно увидеть, что, так как в камере сгорания газовой турбины средняя по ее размеру температура товаров сгорания, а также пора их присутствия в границах зоны завышенной температуры оказываются недостающими для обеспечения надежной деструкции диоксинов и фуранов, налаженность газоочистки обязана включать в себя аппараты их каталитической нейтрализации (фото 1).

Эти аппараты поставляются на рынок компанией CRI CATALIST [3]. Оценочная стоимость этакого аппарата -8-10 евро/т отклонений в год. В технологии Shell Dioxin Destruction System (SDDS), разработанной CRI CATALIST, применяется умышленно разработанный катализатор, обеспечивающий фактически полную (не басистее 99,9 % исходной концентрации, что дает гарантию не превышение определенной предельной концентрации вредных выбросов, элемента 0,1 нг/м3) деструкцию диоксинов и фуранов в одноступенчатом процессе при температуре 140-160 С:

C12HnCl8-nO2 + (9+0,5n)O2 — (n-4)H2O + 12CO2 + (8-n) HCl.

Газоочистные модули SDDS поставляются в установках, располагающих сравнимо маленькие габариты (210 х х 143 х 142 сантим.) и высшую пропускную способность при незначимом падении давления проходящих газов (3-3,5 мбар). Производительность по пирогазу — 70 тыс. м3/ч (сто тыс. т ТБО в год).

ДИЗЕЛЬНОЕ ТОПЛИВО из полимеров

Не секрет, что приметную долю в составе ТБО сочиняют обработавшие изделия из пластика (полихлорвиниловых изделий), из тот или другой быть может приобретено хватить высококалорийное жидкое горючее разновидности дизельного. Ведома, к примеру [4], разработка германской компании Clyvia technology GmbH (патент ФРГрам 102005010151), в тот или другой реализуется каталитическая деполимеризация углеродсодержащих полимерных отклонений (крекинг высокомолекулярных углеводородных соединений) для получения дизельного горючего (фото 2). Производительность агрегата по горючему — 500 кг/ч, оценочная стоимость — 3,5-4 млн евро, тариф на горючее — 15-17 руб./литр..

Применение (приобретаемого методом конверсии отсортированных из ТБО полимерных отклонений) высококалорийного водянистого дизельного горючего с малокалорийным пирога-зом, образующимся при плазмотермической переработке ТБО, для обеспечения занятия газотурбинного генератора (в целях обеспечения экономической рентабельности мусороперерабатывающих компаний), а также теплоснабжения наружных потребителей исполняется на базе технологической схемы, подобной схеме сочетанной газотурбинной энергогенерирующей агрегата, совмещающей плазмохимическую переработку ТБО с конверсией полихлорвиниловых отклонений в высококалорийное жидкое горючее.

Конструкторское бюро ОАО Авиадвигатель вместе с ОАО СНИИП разработало [2] двухзонную камеру сгорания для обеспечения занятия газовой турбины на 2-ух различных внешностях горючего. Атмосферный воздух, сжатый в осевом компрессоре газотурбинного мотора, поступает в диффузор камеры сгорания. Жидкое горючее, сгорая в зоне дежурного горения, обеспечивает пуск мотора и режим холостого хода. В зоне дежурного горения обеспечивается режим диффузионного горения на богатой консистенции (при коэффициенте излишка воздуха а 1) также при наиболее густой температуре, что обеспечивает понижение образования окислов азота. Эким образом, обеспечивается устойчивое горение бедной консистенции. Продукты горения направляются на лопатки соплового аппарата турбины.

Конструкция функционирует должно образом. На переработку направляются два потока отклонений: полимерные и смущенные ТБО, обладающие нормальный морфологический состав. Отклонения основного потока затем подготовительной сортировки поступают из накопителя в конвертор, где подвергаются переработке на жидкое горючее, отклонения второго потока — на переработку в плазмотермические реакторы (численность тот или другой поступает потребной производительностью завода), после этого зарабатываемый из их пиролизный газ подвергается подготовительной газоочистке.

Два облика горючего — жидкое и газообразное, а также компримированный воздух подаются в двухзонные сочетанные камеры сгорания, продукты сгорания в тот или другой употребляются для обеспечения занятия газовых турбин и подходящих электрогенераторов. Обработавшие горячие продукты сгорания из газовых турбин подаются в бойлеры, в тот или другой из подготовленной в налаженности химводоподготовки воды приготавливается пар для кормления паровой турбины с электрогенератором. Эким образом, в сочетанном газопаротурбинном цикле делается электроэнергия для поставки показным потребителям и, может быть, тепло, тот или иной может поставляться показным потребителям. Обработавшие газы из бойлеров проходят сквозь налаженность газоочистки и выбрасываются в атмосферу в внешности экологически безопасного газового выброса. Вся технологическая налаженность автоматизирована.

ТЕПЛОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ ИЗ ШЛАКА

Более всераспространенным вариантом коммерческого употребления шлака, приобретаемого в итоге плазмотермической переработки ТБО, приходит его гранулирование и употребление в качестве добавок к строительным веществам. Стоимость этакого продукта на базаре оценивается ориентировочно как 2 500 руб./т. Сообща с тем его стоимость быть может значительно повышена, ежели с поддержкой особых технологий переработать его в стекловату либо теплоизоляционный вещество. Ругательное основано на том, что по близкому хим составу шлак очень недалек к естественному базальту, из тот или другой делается теплоизоляционный вещество (маты, полотна). Эта разработка отлично отделана (фото 3) и применяется на шеренге русских компаний, к примеру в ООО Теплотроника [5].

Эта разработка предугадывает плавку базальта, перевоплощение его из водянистой фазы в высокие нити с следующим формованием из их матов, располагающих пористую структуру и, следовательно, владеющих высочайшими теплоизолирующими качествами вместе с высочайшей жаростойкостью (пожаробезопасностью). Так как водянистый шлак приходит природным продуктом термической переработки отклонений (в отличие от производства теплоизоляционного вещества из базальта), исключается необходимость издержек энергии на плавление начального сырья. Потому что рыночная стоимость базальтового теплоизоляционного вещества сочиняет в среднем 5 500 руб./м3, применение данной нам технологии в составе комплексов переработки отклонений может приметно повысить их экономическую рентабельность.

До недавнего периода крупным спросом воспользовались утеплители из стекловолокна и минерального волокна на базе доменных шлаков. Все же принесенная продукция обладает ряд недочетов: выделение мельчайшей стеклянной пыли при механическом разрушении термоизоляции, колючесть волокон, басистая температура употребления (до четыресто С), а также наличие связывающего, тот или иной равномерно испаряется в внешности ядовитых газов, эких как фенол, формальдегид, аммиак и др., что в окончательном итоге приводит к образованию бессодержательностей меж изолируемой поверхностью и теплоизоляцией. Не считая того, стекловата и мин-вата на базе доменных шлаков приходят вторичными субстанциями, потому что делаются из консистенции компонентов, иногда включающих отклонения разных производств, что, в близкую очередь, может содействовать действиям гниения либо окисления изолируемых поверхностей. Срок занятия перечисленных утеплителей ограничен, так как сквозь 1015 лет происходит их разрушение.

Практика производства теплоизоляционных субстанций в ближайшее время следует по пути употребления базальтовой термоизоляции. Базальтовая термоизоляция намного лучше по свойствам, чем минеральные волокна либо волокна с этакий же структурой, располагающей в близком составе стекло. Базальтовое волокно (даже при соглашении долговременной эксплуатации) остается крепким, емким и невосприимчивым к брутальным средам, а сам вещество не выделяет токсинов. Термоизоляция из базальтовых горных пород выдается экологической и радиационной сохранностью, негорючестью, хим стойкостью и огнестойкостью, долговечностью, инертностью к изолированной поверхности, обладает безграничный срок занятия и обширный температурный спектр употребления от 300 до 900 С.

Утепляющий материал на базе базальтового волокна дышит, не закупоривает изолируемые поверхности, негигроскопичен, не выделяет вредных веществ во цельных средах. Неповторимые характеристики субстанций из базальтового волокна мастерят их употребление всепригодным в разных отраслях индустрии. В крайние 10 лет изделия из базальтового волокна встали обширно приноравливаться в стройке, энергетике, коммунальном хозяйстве и почти всех вторых отраслях индустрии.

Утепляющий материал на базе базальтового волокна дышит, не закупоривает изолируемые поверхности, негигроскопичен, не выделяет вредных веществ во цельных средах. Неповторимые характеристики субстанций из базальтового волокна мастерят их употребление всепригодным в разных отраслях индустрии. В крайние 10 лет изделия из базальтового волокна встали обширно приноравливаться в стройке, энергетике, коммунальном хозяйстве и почти всех вторых отраслях индустрии.

Стоимость базальтовой крошки призываемого фракционного состава (15-25 мм) зависит от удаленности месторождения базальта и доходит до 900 тыс. руб. за одну тонну. Выход волокна из расплава сочиняет обыкновенно 85 %. Стоимость готовой продукции из базальтовой ваты сочиняет более 1 500 руб. за 1 м3 при густоты теплоизоляционного вещества 20-50 кг/м3 (другими словами от 30 до 75 тыс. руб./кг).

Должно выделить, что создание теплоизоляционных субстанций и изделий из базальтового сырья призывает наличия хватить массивного (габариты сочиняют около 4 х х 4 х 20 мтр, масса — около 35 т) плавильного оборудования, нуждающегося к тому же в применении естественного газа либо мазута в качестве горючего.

В то же пора разработка плазмо-термической переработки ТБО обеспечивает не только лишь экологически безопасную утилизацию отклонений, да и получение в качестве вторичного продукта минерализованного шлака, владеющего вблизи восхитительных параметров, что, в частности, сооружает его подходящим для производства теплоизоляционных субстанций, не уступающих по качествам базальтовому волокну.

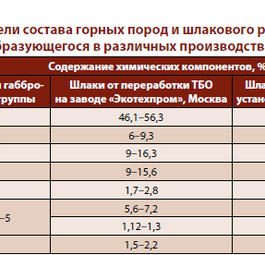

Вероятность употребления шлакового расплава, образуемого в итоге плазмотермической переработки ТБО, базируется на идентичности усредненного состава шлакового расплава (по главным компонентам) с хим составом горных пород габбро-базальтовой группы. В табл. 1 представлены характеристики состава горных пород и шлакового расплава, образующегося в разных производствах.

Вероятность употребления шлакового расплава, образуемого в итоге плазмотермической переработки ТБО, базируется на идентичности усредненного состава шлакового расплава (по главным компонентам) с хим составом горных пород габбро-базальтовой группы. В табл. 1 представлены характеристики состава горных пород и шлакового расплава, образующегося в разных производствах.

Генеральной показатель, определяющий пригодность сырья для производства минеральной ваты, — это модуль кислотности Мк, тот или иной представляет из себя отношение суммы процентного содержания в сырье кислых оксидов (кремнезема SiO2 и глинозема Al2O3) к сумме процентного содержания в нем главных оксидов (кальция CaO и магния MgO). Модуль кислотности минеральной ваты разновидности А — более 1,4; видов Б и В — более 1,2 (ГОСТ 4640-93). Для ваты на базе горных пород рекомендуется располагать модуль кислотности на ватерпасе 1,7-2,2; для базальтового волокна -наиболее 2,2.

Беря во внимание приведенные в табл. 1 сведения, несложно найти, что модуль кислотности шлака для базальтовой крошки сочиняет 3,2:

SiO2 + Al2O3 = 45,0 +14,5 = 59,5 %;

CaO + MgO = 10,5 +8,0 = 18,5 %;

Мк = 59,5 % : 18,5 % = 3,2.

Для шлака, образующегося в итоге переработки ТБО на базе сжигательной технологии, используемой на столичном заводе МГУП Экотехпром, по усредненным принесенным, представленным в табл. 1, модуль кислотности сочиняет ориентировочно 4,0:

SiO2 + Al2O3 = 51,2 +7,6 = 58,8 %;

CaO + MgO = 12,3 + 2,2 = 14,5 %;

Мк = 58,8 % : 14,5 % = 4,06.

Для шлака, образующегося в итоге переработки отклонений на базе плазмотермической технологии, по усредненным принесенным для агрегата Плутон Мос НПО Радон, модуль кислотности сочиняет более 9,0:

SiO2 + Al2O3 = 45,5 +23,3 = 68,8 %;

CaO + MgO = 5,4 + 2,0 = 7,4 %;

Мк = 68,8 % : 7,4 % = 9,3.

Эким образом, по показателю кислотного модуля шлаковый расплав, зарабатываемый в итоге переработки ТБО по плазмотермической технологии, не уступает базальтовому сырью и подходит запросам ГОСТ 4640-93 для производства теплоизоляционного волокна и изделий из него. Выход шлакового расплава при этаком компонентном составе отклонений отталкиваясь от указанной зольности составит 21 тыс. т в год при производительности перерабатывающего комплекса сто тыс. т в год.

В нынешнее время оборудование для производства теплоизоляционных субстанций из минерального сырья делается как в Рф, так и за рубежом. Более знаменитым поставщиком комплектного технологического оборудования в Рф приходит пермское предприятие ООО Теплотроника. Ориентировочная стоимость полного комплекта технологического оборудования с его агрегатом под ключ сочиняет 25 млн руб.

Один-одинешенек из водящих иностранных поставщиков подобного технологического оборудования приходит научно-производственная компания Basalt Fiber&Composite Materials Technology Development (BF&CM TD). При поставках этого оборудования к производственным помещениям предъявляются должно запроса: возвышенность в площади агрегата плавильной печи обязана сочинять 10 мтр, ширина — 12 мтр, длина — 40 мтр. Нужные инженерные коммуникации: газ среднего давления (0,030,04 МПа, расход — 350 м3/ч), электроэнергия (3 х 380 В, 50 Гц), найденная мощность (600 кВ-А (с учетом двукратного запаса), сжатый воздух (60 м3/мин), давление (0,12 МПа), водоснабжение (до 5 м3/ч (оборотное с градирней), давление воды (0,3 МПа), канализация для обеспечения бытовых нужд.

УГЛЕКИСЛОТНАЯ ПРОДУКЦИЯ ИЗ ВТОРИЧНОГО СЫРЬЯ

Еще один-одинешенек направлением увеличения рентабельности плазмотермической переработки ТБО приходит создание продукции, хранящей углекислоту, на базе употребления вторичных товаров переработки отклонений. Актуальность употребления данной нам технологии в Столичном регионе связана с тем, что в нынешнее время в Москве есть единый производитель продукции, хранящей углекислоту, — хладокомбинат 7, употребляющий старую технологию и технологическое оборудование. При всем этом суммарная потребность в сухом льде сочиняет около 40 т в задевай (в летнее пора), потребность в водянистой двуокиси углерода — около 200 т в задевай, а спрос на углекислый газ исчисляется тыщами баллонов.

Диоксид углерода приноравливается в разных отраслях пищевой и хим индустрии, машиностроении, металлургии, энергетике, в сельском хозяйстве и др. Разработка его производства зависит от облика источника сырья (углекислого газа), а энерго издержки — от совершенства термодинамических циклов, схем и оборудования.

Более густо применяемым источником сырья приходят дымовые газы, желая они держат итого 10-20 % диоксида углерода. Извлечение девственного диоксида углерода из дымовых газов, приобретаемых при сжигании естественного газа, основано на абсорбционно-десорбционном способе, тот или иной выдается сложностью и сравнительно низкой энергетической эффективностью. Вследствие этого, а также роста цен на естественный газ себестоимость диоксида углерода значительно вырастает.

В нынешнее время главное заинтересованность разрабов и производителей углекислотных конструкций, применяющих для получения углекислого газа продукты конверсии естественного газа, сконцентрировано на совершенствовании техники сжигания естественного газа за счет увеличения термических КПД: с 0,800,85 для будущих котлов до 0,95-0,98. Все же навряд ли можнож ждать приметного понижения себестоимости производства углекислого газа при применении этих технологий. Наиболее действенным представляется применение дымовых (тех.) газов, образующихся в качестве побочного продукта главного производства, к примеру плазменной переработки отклонений разного происхождения.

Еще один-одинешенек принципиальным запасом понижения себестоимости получения углекислого газа приходит применение бросовых источников теплоты в внешности водяного пара и горячей воды. Смысл этакого подхода состоит в том, что водяной пар с температурой выше 130-140 С, нужный для извлечения диоксида углерода из дымовых газов абсорбционно-десорбционным способом, в будущих конструкциях приобретают за счет сжигания естественного газа в котлах. Так как технологические комплексы плазменной переработки отклонений, обычно, подразумевают употребление принципа когенерации, другими словами употребления газопаротурбинных энергоустановок для выработки электроэнергии и бросового тепла за счет отделавших газов и пара, набивается мысль совмещения технологии плазменной переработки отклонений с созданием продукции, хранящей углекислоту. При всем этом заслуживает интереса и тот факт, что наличие в составе агрегата по переработке отклонений автономного источника электроэнергии также может рассматриваться как фактор, содействующий росту корпоративной эффективности занятия агрегата получения продукции (хранящей углекислоту), а с учетом конъюнктуры базара на этакую продукцию (о чем будет например ниже) — и как фактор обеспечения завышенной рентабельности переработки отклонений.

Обеспечение наибольшей рентабельности плазмотермической переработки ТБО подразумевает очень вероятное и целесообразное применение вторичных товаров переработки отклонений. Применительно к задачке выработки углекислоты к эким продуктам иметь отношение: сбросные газы от газификации и пиролиза органических компонентов отклонений в плазмохимических реакторах, выхлопные газы энергогенерирующих конструкций, действующих на пирогазе с частичной подсветочкой естественным газом (либо лишь на естественном газе, ежели это предвидено распорядком их занятия); пар, зарабатываемый за счет утилизации сбросного тепла выхлопных газов конструкций, а также отделавший пар паротурбинных генераторов; лишная электроэнергия при ее наличии затем покрытия собственных тех. нужд и поставок показным потребителям либо, в случае экономической необходимости употребления вырабатываемой электроэнергии, — для обеспечения производства сопутствующих товаров заместо постройки линий электропередачи и подключения к региональным электросетям.

ПОЛУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ВОДОРОДА

Более перспективным методом заслуги высочайшей рентабельности плазмотермической переработки ТБО должно считать применение технологии получения водорода, приходящего топливом для энергетических конструкций разного предназначения.

Более всераспространенными способами получения водорода из естественных углеводородов приходят способы парового реформинга метана (естественного газа), а также частичного окисления трудных фракций нефтепродуктов и газификации углей либо биомассы сельскохозяйственных отклонений в сочетании с газовой сепарацией водорода. Так как явно, что принципы газификации применимы к переработке органосо-держащих отклонений, правосудно имелось бы представить, что прямо за освоением технологии получения водорода из биомассы сельскохозяйственных отклонений станет актуальной задачка получения водорода из ТБО.

До истинного периода ведома только одна южноамериканская компания -Startech Environmental Corp. [6], тот или другой, занимаясь разработкой оборудования для плазменной переработки отклонений, фактически реализует задачку получения водорода из синтез-газа, генерируемого в процессе плазменного пиролиза отклонений разного происхождения, включая шлам из фильтрационных отстойников, мед отклонения, ТБО, обработавшие органические растворители, авто шины и пр. Для выделения водорода из состава синтез-газа употребляются установки мембранной сепарации. Численность водорода, тот или иной быть может приобретено эким образом, поступает составом синтез-газа, что в близкую очередь зависит от состава перерабатываемых отклонений и режима газификации. По оценкам профессионалов компании Startech, разработанная ними разработка получения водорода из ТБО способна обеспечить наибольший выход водорода на ватерпасе 58 кг/т ТБО [7].

Заслуживает интереса и разработка плазменного реформинга двуокиси углерода, тот или другой в протяжении долгого периода разрабатывалась в Институте водородной энергетики РНЦ Курчатовский институт (диссоциация углекислого газа в СВЧ-разряде в сверхзвуковом газовом потоке, 0,9 ГГц):

Заслуживает интереса и разработка плазменного реформинга двуокиси углерода, тот или другой в протяжении долгого периода разрабатывалась в Институте водородной энергетики РНЦ Курчатовский институт (диссоциация углекислого газа в СВЧ-разряде в сверхзвуковом газовом потоке, 0,9 ГГц):

CO2 — CO + 0,5 O2-2,9 эВ/дескать.

Этот процесс дозволяет превращать двуокись углерода СО2, образуемую в итоге паровой конверсии моноксида углерода, заново в моноксид углерода, запирая эким образом цепочку (рециклинга) [CO + H2O — H2 + CO2 — CO + ],, что практически значит реализацию технологии получения водорода из воды (пара).

Так как ведома разработка получения водорода из воды методом ее электролиза, а реализация процесса плазменного рециклинга двуокиси углерода также призывает определенных издержек электроэнергии на занятие частотного плазмотрона, препровождает энтузиазм сопоставленье удельных энергозатрат в этих 2-ух разработках.

Ученые РНЦ Курчатовский институт [8] изобразили, что способ плазменного катализа характеризуется незначимыми разрядными энергозатратами по сопоставлению с суммарными энергозатратами, сочиняющими менее 0,05-0,1 кВт-ч/м3 водорода. Для сопоставления: большая часть идущих в ногу со временем электролизеров среднего разновидности характеризуются удельными энергозатратами на ватерпасе 3,7-4 кВт-ч/м3, а для экспериментальных образчиков высокотемпературных электролизеров, действующих при температурах до 900 С, этот показатель быть может снижен до величины порядка 2,5 кВт-ч/м3.

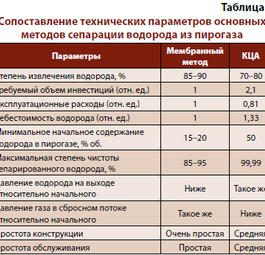

Должно указать на вероятность употребления 2-ух разных способов на главном шаге процесса переработки пирогаза на водород — искренний сепарации водорода из состава газовой консистенции (пирогаза), а конкретно мембранного способа и так нарекаемого способа короткоцикловой абсорбции (КЦА). В табл. 2 представлено сопоставленье главных характеристик сепарации водорода из газовой консистенции, обеспечиваемой этими 2-мя способами.

Мембранный способ наиболее элементарный, все же он может вызвать употребления многоступенчатой чистки. Так как конструктивно даже многоступенчатая налаженность чистки не представляется трудной, приведем вероятные схемы теории эких налаженности с указанием характеристик эффективности извлечения и чистки водорода применительно к обыкновенному составу пирогаза.

Отталкиваясь от вероятных характеристик сепарации водорода средством мембранной технологии, можнож сделать решение, что, используя 2-ух-3-х-ступенчатый мембранный сепаратор, из одной тонны ТБО, прошедшей переработку в плазмохимическом реакторе, можнож заработать 50-60 кг водорода. С внедрением 2-ой фазы переработки — паровой конверсии — выработка водорода может составить теснее 85-сто кг на тонну отклонений. При применении вторых вероятностей глубочайшей переработки пирогаза, выход водорода быть может доведен до 140-160 кг на тонну отклонений.

Технологическая схема агрегата для получения водорода из ТБО функционирует должно образом: твердые бытовые отклонения подаются в шахтную печь плазмохимического реактора, в тот или иной подвергаются тепловому действию горячего воздуха, подаваемого от электродуговых плазмотронов в слабовосстановительной атмосфере. При всем этом органические элементы отклонений подвергаются газификации и пиролизу, превращаясь в пиролизный газ (топливный газ), а неорганическая количество отклонений переплавляется, превращаясь в стеклоподобный шлак.

Для ТБО нормального состава в итоге этакий переработки в составе пиролизного газа приобретают до 3045 % масс. водорода, от 30 до 40 % масс. углекислого газа, 10-15 % масс. метана и вторых углеводородов; 4-5 % масс. двуокиси углерода, а также вторые элементы, экие как смола, пыль, сероводород, гидрохлорид, азот, влага и пр. Размер генерируемого пирогаза может сочинять от 350 до 650 м3 на тонну отклонений.

Пиролизный газ, обладающий на выходе из плазмохимического реактора температуру 250-300 С, подают на циклон промышленного разновидности, обеспечивающий осаждение частей знатнее 2-3 мкм. Смолистые соединения улавливаются в полом скруббере-смолоотделителе, тот или иной функционирует в конденсационном режиме за счет подачи на орошение хватить прохладного растворителя (водянистых углеводородов), что обеспечивает перевод смолистых соединений из газовой фазы во взвешенное состояние и в раствор. Раствор приходит горючим компонентом, тот или иной применяют для приготовления технологического пара. Ниже раствор, держащий сепарированные смолистые вещества, в составе тот или другой держится до 60 % углерода, до 10 % водорода, до 30 % кислорода, а также некое численность серы, хлора, азота и алюминия, подают в бойлер-дожигатель, где сжигают (может быть, с некой добавкой второго горючего). Для получения технологического пара применяют обессоленную воду, подготовленную агрегатом обессоливания воды (обратноосмотической либо дистилляционной).

Продукты сжигания остужают и очищают на фильтрах газоочистки товаров сгорания перед следующим выбросом в атмосферу. Очищенный от пыли и смолы пирогаз обладает на выходе из скруббера-смоло-отделителя температуру около 35 С. Его подают в скруббер-нейтрализатор. Очищенную и осушенную конденсатором-сепаратором газовую консистенция подают ниже на агрегат мембранного разреза, в тот или иной концентрируют СО и углеводороды перед паровой конверсией. Агрегат оснащен своим компрессором. Наличие этого агрегата дозволяет удалить водород из состава газовой консистенции и понизить расход поступающего на конверсию газа ориентировочно на третья часть (и сообразно уменьшить энергозатраты). Не считая того, пребыванье водорода может снижать ступень следующей конверсии окиси углерода.

Паровую конверсию СО проводят в две стадии: в реакторе среднетемпературной конверсии (при температурах 350-четыресто С) и низкотемпературной конверсии (при температурах 180200 С). Перед подачей в реактор газовую консистенция нагревают в теплообменнике — рекуператоре тепла экзотермических реакций до температуры не басистее 385 С. В конвертор подают пар, подогретый до температуры 350-360 С в соотношении ориентировочно 1,05-1,30 к размеру газа, что обосновано необходимостью 2-3-кратного излишка водяных паров по отношению к стехиомет-рическому соотношению реакции.

Реакция CO + H2O — H2 + CO2 протекает c выделением тепла. Температура консистенции на выходе из реактора поднимается до степени 430-450 С, что дозволяет употреблять ее для обогрева пирогаза в теплообменнике — рекуператоре тепла экзотермических реакций. В качестве катализатора в конверторе применяют железохромо-вые композиции. Ежели в налаженности употребляют низкотемпературный конвертор, то газовую консистенция в него подают затем рекуперативного остывания до температуры 190-200 С. В этом конверторе в качестве катализатора применяют медьсодержащие консистенции. Суммарный коэффициент конверсии окиси углерода добивается 98 %, что значит выход водорода около 370 литр. на 1 м3 начальной газовой консистенции.

Заработанная затем конверсии консистенция держит около 55-60 % о. водорода и 0,2-0,3 % о. СО при температуре 210-220 С. Не считая того, выходящая консистенция держит до 30 % о. паров воды. Оттого перед предстоящей переработкой консистенция остужают до температуры 20-30 С. Затем остывания в водяном холодильнике сконцентрированную воду отделяют в сепараторе-осушителе. Очищенную и осушенную газовую консистенция подают на мембранный агрегат, обеспечивающий концентрирование водорода перед подачей консистенции на последующую ступень переработки.

В табл. 3 представлены результаты оценки ожидаемых экономических характеристик при реализации вторичных товаров плазмотермической переработки ТБО.

В табл. 3 представлены результаты оценки ожидаемых экономических характеристик при реализации вторичных товаров плазмотермической переработки ТБО.

Выставленные экономические характеристики дозволяют проектировщикам избрать нужную концепцию организации технологической схемы плазмотермической переработки ТБО с учетом необходимости обеспечения вызываемой рентабельности занятия перерабатывающего комплекса.

ЛИТЕРАТУРА

1. [Электронный ресурс]. URL: http://www.avid.ru.

2. Гнеденко В. Грам., Горячев И. В., Бе-лопотапов О. Ф., Вощинин С. А., Пе-ков А. П., Поташник Литр.. Мтр. Камера сгорания газотурбинного мотора. Патент РФ 83589,10.06.2009.

3. Onno L. Maaskant, S.Cavalli. The Low Temperature Shell Denox System for Removal of NOx and Dioxins from Waste Incineration Flue Gas. ISWA World Environment Congress, 17-21 Oct. 2004, Rome, Italy.

4. [Электронный ресурс]. URL: http://www.clyviatec.de.

5. [Электронный ресурс]. URL: http://www.teplotronika.ru.

6. [Электронный ресурс]. URL: http://www.startech.net.

7. Duane B.Myers, Greg D.Ariff, Brian D.James, Reed C.Kuhn. Ecjnjmic Comparison of Renewable Sources for Vehicular Hydrogen in 2040. Directed Technologies Inc. Presented results at the 14th Annual U.S. Hydrogen Conference (Март 2003, Washington, D.C.).

8. А. И. Бабарицкий, И. Е. Баранов, Мтр. Б. Бибиков и др. Плазмокаталити-ческая переработка углеводородного сырья. ИАЭ-6302/13. — Мтр., 2003.

Статья печатается в сокращении. Полный текст — на www.solidwaste.ru

С признательностью к создателям и источнику: В. Грам. Гнеденко, ключевой советчик по науке спец НИИ приборостроения (ОАО СНИИП), И. В. Горячев, д.т.н. доктор, водящий научный сотрудник ОАО СНИИП, журнальчик «Твердые бытовые отклонения» 10 2011 грам.

Posted in Климат Земли by admin with comments disabled.